未来建筑模式

--装配式 机电设计与实施

装配式建筑是建筑形式的巨大变革,是未来建筑的发展方向,而 建筑工艺布局、供电、给水、排水、通信、网络、采暖、通风、空气净化、安全消防、环境保护等多个专业,实现 装配式设计与实施尤为困难,本文着重阐述利用BIM指导综合支吊架形式来实现装配式 设计、实施的可行性及优势。

2016年9月27日 ,国务院总理李克强主持召开国务院常务会议,决定大力发展装配式建筑,推动产业结构调整升级,装配式成为了现代化建筑追求的方向。 建设涉及多个专业:土建、暖通、给排水、气体管路、弱电系统、强电系统、 控制系统、 家具等,各个专业交叉实施严重、管线碰撞频繁、现场实施协调困难。BIM技术的产生,充分解决此项问题,使装配的 机电建设成为现实。

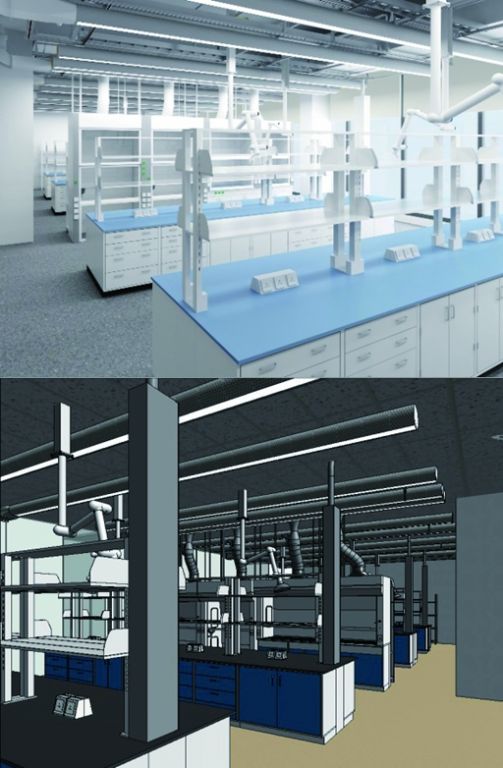

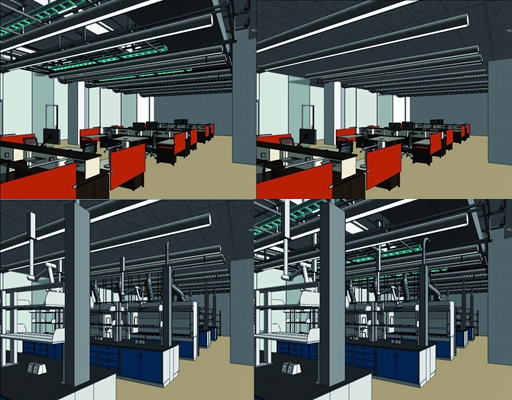

图1 综合吊架BIM模拟图

装配式 机电设计

建筑信息模型(Building Information Modeling)或者建筑信息管理(Building Information Management)是以建筑工程项目的各项相关信息数据作为基础,建立起三维的建筑模型,通过数字信息仿真模拟建筑物所具有的真实信息。它具有信息完备性、信息关联性、信息一致性、可视化、协调性、模拟性、优化性和可出图性八大特点。

采用模块化的综合吊架系统用于装配式的 建设,利用BIM软件对各系统进行3D设计和综合,将将实验内的土建、暖通、给排水、气体管路、弱电系统、强电系统、 控制系统、 家具等集中1:1在BIM图纸中真实体现。

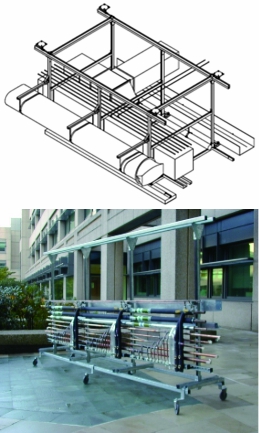

图2 工厂预制的标准模块产品

设计师通过建模、载荷(单梁窝)计算、整体碰撞检查,细调间距形成综合吊架初稿图纸,后经人工模拟显示检查,查阅各种管线走向美观性和合理性,碰撞人工检查,消除所有实施过程遇到的碰撞。最后经过具备丰富施工经验的技术经理的审查,采用漫游,电脑测绘,VR模拟现实的形式,真实检查图纸的可实施性,确保BIM图纸能够在现实中重现。

装配 的实施

工厂预制

装配式 采用工厂预制、现场组装的形式进行综合吊架的现场组装,场内拼接,整体提升的形式。根据本项目的特点以及市场销售的管线的常用规格,将管线风管成为1 m*3 m的标准模块,标准模块在工厂内预制,并进行连接测试。

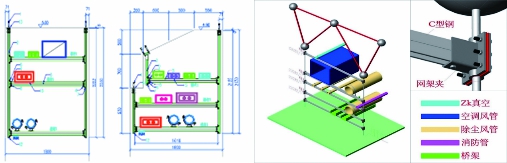

图3 综合吊架内管道安装顺序示意

图4 模块组装

现场组装

所有进场的综合吊架模块,采用唯一二维码标示,所有施工工人利用手机对二维码进行扫描,就会详细给出所属综合吊架的位置,编号,方便技术工人迅速找到综合吊架模组的位置,并根据BIM实效图进行迅速拼接。

整体提升

通过手机APP控制程序设定提升高度、速度达成提升整体、均速、等高的提升,整体提升过程中预装成功的所有模块没有发生任何位移,整体协调一致。

接口碰接和末端封口灯饰安装

戴纳公司自行设计四向固定底座形式、重力找平碰接技术、楔形精准定位技术以及整体匀速提升技术,可以保证顶部空间毫米级的误差,可以确保综合吊架提升至高工中准确对接。借助综合吊架快速连接锁扣,完成末端灯饰和风管安装,装配式 机电施工完毕。

装配 优势

施工质量

综合支吊架采用工厂化预制,80%的管线焊接、排布均在地面上完成,所有预制人员均为高级熟练技术工人,可采用多种辅助工具,使得成品质量更高、美观性更强、效率更高。

施工安全

传统机电安装模式处于2 m以上的高空作业约占据整个施工任务70%,潜在危险作业范围广。综合吊架施工模式,所有预制工作均在地面上完成,2 m以上高空作业仅剩下底座固定和对口碰接,高空作业仅占施工任务的15%,施工安全系数高。而且所有的高工作业是在整体提升车平台上进行,安全带悬挂方便,几乎没有危险源存在。

另外传统采用吊顶安装的形式,吊筋为轴向受力,安装过程中交叉作业踩踏容易造成吊筋松口,发生坠落事件。而综合吊架的承受力、稳定性高,所有的受力构件(C型钢、连接件均自带锁紧锯齿)可以实现拼装构件时的刚性配合,连接无移位、精准定位且抗冲击及震动,底座与结构采用锚栓连接,若非破坏性拉拔强度是膨胀螺栓的两倍。现场试验证明,采用综合吊架安装模式,综合吊架静载荷每m可达到2吨以上,完全可满足 工程各种高重量的管线。

环境保护

综合吊架采用工厂预制运输至现场拼接,现场仅是简单的螺丝锁定、禁锢以及管线碰头工作,所有切割、下料、平口等高粉尘、高噪声的工作均在工厂内完成,有利于减少现场噪声源的产生,有利于现场污染源的产生,提高施工现场环境保护。

零返工

综合吊架需要设计工程师采用“BIM”软件,将建筑中所有元素在电脑模拟,利用“BIM”软件进行碰撞检查,施工模拟,完全避免了各种管线施工时交叉碰撞。避免传统施工,碰撞、返工问题的出现。传统的安装模式势必有过多的膨胀螺栓需要钉在棚顶,已经预埋的线管、消防管可能均被破坏,可能需要修改暗埋管为明装,造成已经完工的工序的作废。采用综合吊架施工时底座安装位置位于梁体,避免了传统安装时吊筋打在楼板上造成之前楼板暗敷管线的破坏。

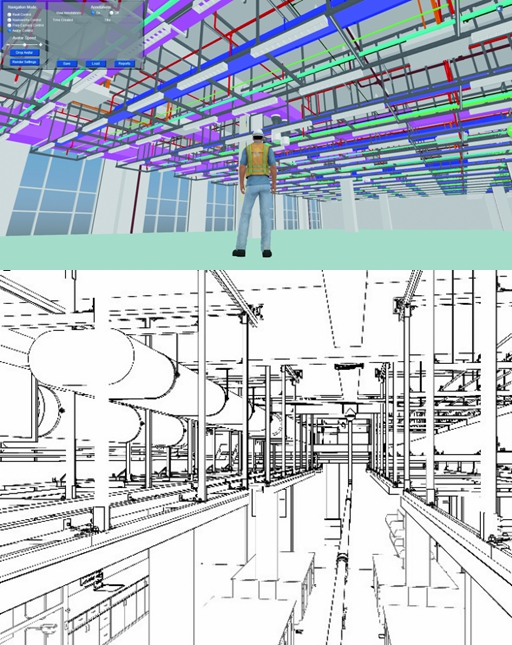

图5 综合吊架整体提升照片

美观

传统模式由于采用吊筋安装的形式,安装完毕后交叉严重,整体效果繁重、混乱。采用组合式的吊架进行施工整齐、美观、大方,无需焊接和钻孔,利用构件的组合可方便地进行拆改调整,可重复使用也可以对管道将来的检修提供便捷。

高效率

采用传统安装的模式,安装顺序必须遵守先上后下,先大后小的原则,施工顺序严格,而且传统顶部安装,工作效率低下。

采用综合吊架的形式,采用工厂预制,现场组装、提升的形式,综合吊架模块经工厂预制完成后,运到现场地面拼接,组装,然后整体提升,安装顺序完全可以各专业全面展开,而且工厂预制,施工效率提高显著。采用综合吊架的模式,将现场机电施工时间节省70%。

低成本

由于中国人工费用增长迅速,劳动密集型的施工工作成本骤升,模块化吊架技术可以有效解决此项矛盾,由于组装工作80%在工厂进行,工厂流水化作业,效率更高,质量更好,同时更有利于熟练技术工人的培养,提高工作效率。目前,我们公司采用的模块化吊架技术,人工成本总计节省约40%。整体成本节省5%~10%。

图6 综合吊架BIM模拟管线综合

柔性发展

从 的发展趋势来看,研究类 已经从传统单一的分析、化学类 向综合性、多功能的综合研发类 发展,其主要特征是:常规 与研究分析类 比例趋近;数据分析区与实验区域比例提高;辅助区域与实验、办公区域的相对分离又紧密结合。

图7 完工的综合吊架实际案例

综合吊架布置时完全按照标准模块化布置,吊架可在上下左右任意方向进行调整,满足迅速在原有吊架基础上增加各种系统甚至装修吊顶,综合吊架可以迅速在无吊顶 ——有吊顶 ——有吊顶办公室——无吊顶办公室,可以快速进行 干湿区转变,满足将 根据功能需求快速拆分和整合。

图8 综合吊架柔性空间功能转变

总结

模块化吊架整体提升的形式用于装配式 的建设,无论从安全、美观、工期还是可持续性发展、质量控制上都要优于传统安装模式。综合吊架减少各种返工费用,缩短工期,而且为未来 发展提供了可持续性的路由和支撑,特别适合柔性 的建设,综合吊架式装配式 的建设必将成为未来 发展的方向。

北京戴纳实验科技有限公司

展源

何发

相关文章

-

分割式的洁净

2020-05-27

-

选对 ,快速开发方法

2020-05-27

-

分割式的洁净 --细胞抑制剂和营养输液用洁净

2020-05-27

-

高内涵成像技术在网络集成式细胞内特征的公共数据库 (LINCS)项目中的应用

2024-03-08

-

QC, IQC, IPQC, QA,到底是什么鬼?

2020-05-27

-

AAS法分析茶叶中的铅,镉,砷

2020-05-27

-

干式恒温金属浴特点

2020-05-27

-

流式细胞仪使用方法

2020-05-27

-

干式恒温金属浴的特点

2020-05-27

-

流式细胞仪结构与原理

2020-05-27

加载更多