为什么你填的柱子柱效总是不高?你忽视了这些!

高效液相色谱是目前应用最多的色谱分析方法之一,其分离效果好坏很大程度上取决于

。今天小析姐就跟大家一起分析一下

填料的奥秘。

高效液相色谱是目前应用最多的色谱分析方法之一,其分离效果好坏很大程度上取决于

。今天小析姐就跟大家一起分析一下

填料的奥秘。

的关键内容是制备出高效的填料,这些填料制成的

既要有好的选择性,又要有高的柱效,要提高柱效是现代高效液相色谱的又一关键问题。

但是色谱填料的选择范围很宽,有聚合物基质填料、硅胶基质填料和其它无机填料。所以要选择合适的色谱填料,必须对此有一定的认识和了解。

硅胶是HPLC填料最普遍常用的基质。除了具有无机物基质共有的高强度,还提供了一个良好得表面,可以通过成熟的硅烷化技术键合范围很广的配基,制成反相、离子交换、疏水作用、亲水作用或分子排阻填料。硅胶基质填料适用广泛的溶剂,从极性到非极性。其缺点是在水溶性碱性流动相中不稳定。

通常,硅胶基质的填料推荐的常规分析pH范围为2~8。

正相色谱用的固定相通常为硅胶(Silica)以及其它具有极性官能团,如胺基团(NH2,APS)和氰基团(CN,CPS)的键合相填料。由于硅胶表面的硅羟基(SiOH)或其它极性基团极性较强,

因此,分离的次序是依据样品中各组份的极性大小,即极性较弱的组份最先被冲洗出

。

正相色谱使用的流动相极性相对比固定相低,如:正己烷(Hexane)、氯仿(Chloroform)、二氯甲烷(Methylene Chloride)等。

反相色谱用的填料常是以硅胶为基质,表面键合有极性相对较弱的官能团的键合相。反相色谱所使用的流动相极性较强,通常为水、缓冲液与甲醇、乙腈等的混合物。

样品流出

的顺序是极性较强的组份最先被冲洗出,而极性弱的组份会在

上有更强的保留。

常用的反相填料有:C18(ODS)、C8(MOS)、C4(Butyl)、C6H5(Phenyl)等。

聚合物填料多为聚苯乙烯-二乙烯基苯或聚甲基丙烯酸脂等,其优点是在PH值为1~14均可使用。相对于硅胶基质的C18填料,这类填料具有较强的疏水性,而且大孔的聚合物对蛋白质等样品的分离非常有效。其缺点是相对硅胶基质填料,

柱效较低。

其它HPLC的无机填料

也已经商品化由于其特殊的性质,一般仅限于特殊的用途。

如石墨化碳黑正逐渐成为反向

填料。这种填料的分离不同于硅胶基质烷基键合相,石墨化碳的表面即是保留的基础,不再需其它的表面改性。该柱填料一般比烷基键合相硅胶或多孔聚合物填料的保留能力更强。石墨化碳可用于分离某些几何异构体,由于在HPLC流动相中不会被溶解,这类柱可在任何PH与温度下使用。氧化铝也可以用于HPLC。氧化铝微粒刚性强,可制成稳定的

柱床,其优点是可以在pH高达12的流动相中使用。但由于氧化铝与碱性化合物的作用也很强,应用范围受到一定限制,所以未能广泛应用。

新型色谱氧化锆基质填料也可用于HPLC。商品化的只有聚合物涂层的多孔氧化锆微球

,应用pH1~14,温度可达100℃。由于氧化锆填料是最近几年才开始研究,加之面临的实验难度,其重要用途与优势尚在进行之中。

现在,高效液相

厂家色谱填料粒度从1 um到超过30 um均有销售,而

目前常规液相分析分离主要用3 um和5 um填料进行,超高压液相则使用亚2um填料进行。

填料的粒度主要影响填充柱的两个参数,即柱效和柱压。粒度越小,柱压越大,柱压的增加限制了粒度小于3 um的填料应用,对仪器的要求更高。在相同选择性条件下,提高柱效可提高分离度,但不是唯一的因素。

高效液相色谱是目前应用最多的色谱分析方法之一,其分离效果好坏很大程度上取决于

。今天小析姐就跟大家一起分析一下

填料的奥秘。

的关键内容是制备出高效的填料,这些填料制成的

既要有好的选择性,又要有高的柱效,要提高柱效是现代高效液相色谱的又一关键问题。

但是色谱填料的选择范围很宽,有聚合物基质填料、硅胶基质填料和其它无机填料。所以要选择合适的色谱填料,必须对此有一定的认识和了解。

硅胶是HPLC填料最普遍常用的基质。除了具有无机物基质共有的高强度,还提供了一个良好得表面,可以通过成熟的硅烷化技术键合范围很广的配基,制成反相、离子交换、疏水作用、亲水作用或分子排阻填料。硅胶基质填料适用广泛的溶剂,从极性到非极性。其缺点是在水溶性碱性流动相中不稳定。

通常,硅胶基质的填料推荐的常规分析pH范围为2~8。

正相色谱用的固定相通常为硅胶(Silica)以及其它具有极性官能团,如胺基团(NH2,APS)和氰基团(CN,CPS)的键合相填料。由于硅胶表面的硅羟基(SiOH)或其它极性基团极性较强,

因此,分离的次序是依据样品中各组份的极性大小,即极性较弱的组份最先被冲洗出

。

正相色谱使用的流动相极性相对比固定相低,如:正己烷(Hexane)、氯仿(Chloroform)、二氯甲烷(Methylene Chloride)等。

反相色谱用的填料常是以硅胶为基质,表面键合有极性相对较弱的官能团的键合相。反相色谱所使用的流动相极性较强,通常为水、缓冲液与甲醇、乙腈等的混合物。

样品流出

的顺序是极性较强的组份最先被冲洗出,而极性弱的组份会在

上有更强的保留。

常用的反相填料有:C18(ODS)、C8(MOS)、C4(Butyl)、C6H5(Phenyl)等。

聚合物填料多为聚苯乙烯-二乙烯基苯或聚甲基丙烯酸脂等,其优点是在PH值为1~14均可使用。相对于硅胶基质的C18填料,这类填料具有较强的疏水性,而且大孔的聚合物对蛋白质等样品的分离非常有效。其缺点是相对硅胶基质填料,

柱效较低。

其它HPLC的无机填料

也已经商品化由于其特殊的性质,一般仅限于特殊的用途。

如石墨化碳黑正逐渐成为反向

填料。这种填料的分离不同于硅胶基质烷基键合相,石墨化碳的表面即是保留的基础,不再需其它的表面改性。该柱填料一般比烷基键合相硅胶或多孔聚合物填料的保留能力更强。石墨化碳可用于分离某些几何异构体,由于在HPLC流动相中不会被溶解,这类柱可在任何PH与温度下使用。氧化铝也可以用于HPLC。氧化铝微粒刚性强,可制成稳定的

柱床,其优点是可以在pH高达12的流动相中使用。但由于氧化铝与碱性化合物的作用也很强,应用范围受到一定限制,所以未能广泛应用。

新型色谱氧化锆基质填料也可用于HPLC。商品化的只有聚合物涂层的多孔氧化锆微球

,应用pH1~14,温度可达100℃。由于氧化锆填料是最近几年才开始研究,加之面临的实验难度,其重要用途与优势尚在进行之中。

现在,高效液相

厂家色谱填料粒度从1 um到超过30 um均有销售,而

目前常规液相分析分离主要用3 um和5 um填料进行,超高压液相则使用亚2um填料进行。

填料的粒度主要影响填充柱的两个参数,即柱效和柱压。粒度越小,柱压越大,柱压的增加限制了粒度小于3 um的填料应用,对仪器的要求更高。在相同选择性条件下,提高柱效可提高分离度,但不是唯一的因素。

如果固定相选择是正确,但是分离度不够,那么选用更小的粒度的填料是很有用的。3 um填料填充柱的柱效比相同条件下的5 um填料的柱效提高近 30%;然而,3 um的

的柱压却是5um的近2倍。

与此同时,

柱效提高意味着在相同条件下可以选用更短的

,即相同的塔板数或分离能力,但是柱长更短,以缩短分析时间。

另外,可以采用低粘度的溶剂做流动相或增加

的使用温度,比如用乙腈代替甲醇,以降低

的压力。

目前大多数

是购买商品预填装柱来满足分离、分析之需。液相

、特别是高效液相

的填装,需要有较高的技巧和熟练的技能。因此,有人甚至将“装柱”看作是“艺术加技术”。

但是只要掌握了一些基本的规律和方法,任何

都可以填装出具有较高柱性能的

。

在有关色谱基本理论的讨论中可以得知,发生在

中总的谱带展宽效应与流动相的线速度、粒径以及溶质在流动相中的扩散系数、溶质在固定相中的扩散系数等密切相关。

对于给定粒径的填料来说,能否填充成均匀而紧密的柱床,是得到高性能柱子的关键,

而采用粒径细且分布均匀的优质填料,则是得到高性能柱子的最基本保证。

将填料悬浮在适宜的匀浆液中制成匀浆,在其尚未沉降之前,很快以高压泵将其以很高 的流速压进柱中,便可制备出填充均匀的柱子。这是常见的分析和制备

的装填方法。

装柱机的核心是气动放大泵,通常多设计放大率为100,即低、高压柱塞直径比为10:1,面积比为100:1的气动放大系统。若低压端输入1MPa压强的压缩空气(通常可用压缩空气钢瓶供给),则相同的压力会传递至高压端柱塞上,而高压柱塞面积仅为低压端的1/100,因而其输出压强亦提高至100MPa。由于气动放大泵很容易获得高压、高流速的输液,故很适于柱子的填充之需。

在装柱之前,先确定所用的柱型,以确定选用多大的匀浆罐体积。

例如,常用的“标准”HPLC柱为φ4.6mm×250mm,其内腔体积约为4.2mL,约需3.5g填料。一般情况下,为保证填充的成功,需适当过量15%-20%为宜。如使用4g填料充填它,选择固 - 液比约为1:10,则匀浆罐体积以4mL为宜。若罐过大,则可在匀浆罐内装入一个以惰性材料(如聚四氟乙烯或不锈钢)制的衬套将其调整至所需体积。

将选用的柱子仔细以乙醇或丙酮清洗干净,并以干净的热风吹干。

如柱管内壁污染较重,也可以用表面活性剂及去离子水依次清洗,并以长竹签或塑料棒扎上棉纱或纱布往复抽擦,以除去污垢。但应注意不要伤及内壁表面的光洁度,尤其不能造成轴向的划痕。将清洁的柱管的一端装配上带滤板的柱头,另一端则连接至匀浆罐上。

配制勾浆液是高压匀浆法的重要一环,不同的填料应采用不同的匀浆液。

(不同的文献和

所报道的勾浆液的种类和比例有所不同)

例如,填充硅胶正相柱,可以使用1:1 的氯仿/甲醇;对于C18反相填料,可以使用适宜比例的正己烷4氯仿混合溶剂。若有四溴乙烷等高密度溶剂,也可以以2:1的高密度溶剂与40%的二氧六环和40%的四氯化碳配成匀浆液。称取所需重量的填料,将其置小烧杯中,按其重量的10 倍量(一般也可以按体积计,即10mL的匀浆液中加入1g 重的填料)加入匀浆液。摇动或搅拌均匀后,将其移至超声波浴中,以中强的超声波令填料粒子均匀而稳定地悬浮起来。最后,再以强超声短时间强化一下。超声处理的时间不宜过长,一般应不超过2-3min,过长则可能造成颗粒的破碎。

将准备好的勾浆液立即倒入匀浆罐中,装满后,将匀浆罐盖好、旋紧,再以针筒抽取一定量的匀浆液,从盖子上的连接孔中插入匀浆罐内部并加注匀浆液至从连接孔中溢出为止。

这一操作的目的是排除匀浆罐中的空气泡,空气泡的存在会妨碍向系统中迅速地施加压力。

抽出注射针并将罐与气动放大泵的出液管路相连。确认连接正确且牢固后,即可开启放大泵的截门,令贮存于气动放大泵内的顶替液(正相时可以使用氯仿,反相时可使用甲醇)高速压入罐内。

以常见的5μm多孔硅胶填料为例,填装压力为50MPa左右(细孔硅胶可至70MPa)。这里使用的是瞬间升压的方式,也有文献报道使用程序加压。加压时,匀浆液中的填料滞留于柱尾的滤板上而匀浆液则被排除于柱外。开始时,排出的匀浆液因含部分气体,释压后会逸出而使液体浑浊。待全部匀浆液被排出后,因顶替液黏度较少而流速亦稍加大,且排出液有明显的外观上的变化。

此时,可以稍稍降低填充压力,例如,降至约35MPa,并维持30-40min,然后,在约30min, 内逐步将压力降至常压。降至常压后,宜静置一段时间,例如30min,,以让柱床内的压力平衡。否则,过早拆卸下已填充的柱子时,会因柱子内部的残余压力而将柱头上的填料挤出往外。拆下已填装好的柱子并装配上带有筛板(滤网)的柱头(注意:一定要将沾在柱头锥套上的填料除净,否则会影响到柱子的密封性),做好标记,即已完成柱子的填装。

①高压操作的安全问题。

常发生的问题是柱子与匀浆罐连接不牢,造成加压时柱头被高压冲下或柱子从匀浆罐上滑脱。此时,轻则填装失败,材料损失,重则造成人身伤害事故,一定要加以防范。除每次填装前均须仔细确认是否连接正确且牢靠外,最好还可加上由法兰盘和长螺杆组成的预防脱落装置,以防万一。

②通常,先填装的柱床较后填装的柱床紧密。因此,当使用时宜以相反的方向为宜,即让近匀浆罐一端作为使用时流动相的出口,而填装时的出口端则作为流动相的入口。

③新柱子使用前应以甲醇冲洗20-30min, 后再改用流动相平衡。

④新柱子宜选适宜的标准样品进行评价并记录,以备存查和比较。

实验和理论研究均指出,以上述下流式匀浆法难以填装成长柱子

,其原因是,随着已填充柱床的增高,对流体的阻力亦逐渐增加,使在一定压力下通过柱床的流速降低,亦即柱床的增长速度变慢,在这一过程中,填料颗粒的沉降亦在进行,导致所填充柱床的紧密性和均匀性降低。

为保证达到一定柱效,一次填充的单柱长度不宜过大。有文献指出,使用6mm内径的柱子,5μm粒径填料,适宜的单柱柱长为10-15cm。但是近年来,φ4.6×250mm的预装柱已被认为是标准柱型,在这样的柱子上,多能获得≥80000片/m理论塔板的柱效。

曾有报道,使用3μm 填料,以上行法可以制备长达1m 的柱子,且其柱效与短柱子相类似。上行法中使用的匀浆液浓度比下行法要小一些,速度也慢一些,因此所填充的柱床相对较均匀。近年来,由于微柱色谱和毛细管电色谱的发展,需要填微

乃至毛细管

,而上行法则可以用作为微柱的填充方法之一。

对于高效柱、特别是现在流行的以3-10μm细柱径填料填装的高效分析柱,则必须使用湿法,即匀浆法装柱。

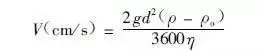

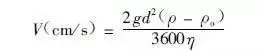

因为,随着粒径的缩小,因静电作用和表面能的加大,粒子间倾向于聚集和“粘结”,若以干法填装,它们会粘附在连接管及柱壁上,也会因强烈的静电作用彼此排斥,因而难以填装出均匀而紧密的柱床。这样,必须改以湿法装填,即将填料悬浮于适宜的液体中消除上述不良作用。但是,在固 - 液系统中仍然存在因重力而引起的沉降现象。粒子沉降的速度V为:

式中,g为重力加速度(cm/s2 ),d为粒子直径(cm),ρ为粒子密度(g/cm3),ρo为液体密度(g/cm3),η为液体的黏度(mPa·s)。

从上述公式可知,

粒子在液体中的沉降速度,与粒径直径的平方以及液 - 固密度之差成正比,而与液体黏度成反比。

据此,湿法填装可以依阻止沉降的思路分成三种:一条思路是设法寻找与硅胶密度相近的溶液,以使(ρ-ρ0)减小而降低沉降速度。第二种方法是增加液体的黏度以阻止粒子的下沉。第三种方法是综合利用前两种方法,尽力减小沉降并尽快地在发生较显著的沉降之前完成装柱操作。

对于粒径较大的填料(多用于制备色谱),如粒径≥20μm的填料,可以用干法装填,其基本方法与填装气相

类似。

但需注意的一点是,在干法填装制备液相

时,不要过分剧烈地振动和敲打。

振动和敲打会使填料因自身粒径的不均匀性而产生柱子整体上的不均一性,即较大的填料粒子靠近柱壁,而较细粒径者则倾向集中于柱中心。

这种柱内颗粒分布的不均匀性,会导致柱效的降低。比较好的方法是采用小量多次的方法向柱内加入填料,例如每次加入相当于3-5mm柱床的填料,装一点即在实验台或桌面上垂直地轻轻磕几十下,续加一些填料后,重复上述操作,直至填装完成。

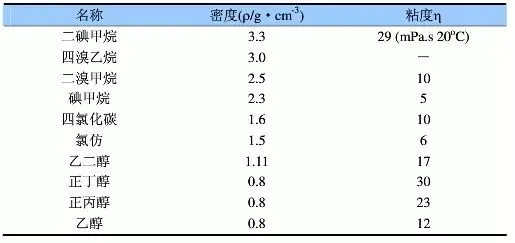

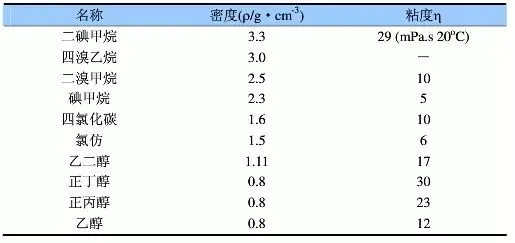

在HPLC发展的早期,常采用“等密度法”来填装高效柱。多孔硅胶的骨架密度较高。例如,LiChrospher 100的表观密度约为2.3g/cm3,LiChrospher 500 为2.46g/cm3,LiChrospher 1000 为2.49g/cm3。不同牌号的硅胶因制法不同(例如,含有超细孔和封闭孔者表观密度小)而有差异,但多在2.2g/cm3以上。

因此,需以高密度溶剂配制密度与硅胶骨架密度相近的混合液。常使用的高密度溶剂为碘代和溴代烷类(表1),再与适当比例的其他溶剂相配,配制出具有密度适宜的液体,使填料能呈“失重”状态悬浮于匀浆液中,以从容地用高压泵将其压入空

中,制出填装均匀的高效

。

在配制上述等密度悬浮液时,除密度外,还要考虑填料的表面状况与化学性质。

如填装反相柱,应选用极性较弱的溶剂,而填充正相柱,如以硅胶为填料时,则应选择极性较强的溶剂,以防止颗粒板结并保证有良好的润湿性,以使填料颗粒均匀地分散在匀浆液中。

但是,碘代或溴代烷价格昂贵且多数有较大的毒性,因此,这种方法目前已经很少使用。

不过,当填料粒径较大,且又难以干法填装时,等密度法将能发挥出特殊的作用。

高粘度法,即使用黏度较高的匀浆液体系以阻止颗粒的沉降。可以采用乙二醇、聚乙二醇、甘油以及石蜡油等高黏度液体调配匀浆液。但是,高黏度导致流体阻力加大,必将延长装柱时间且需使用更高的装柱压力,在实用上很不方便。

因此,高黏度法已很少被采用。

小析姐分享了这么多柱子的相关知识,你的小本本都记下来来了吗?

加载更多