液相 的封端

切入正题之前,我们先来了解下 填料的常规生产工艺,从而了解封端步骤是在哪个环节,具有什么作用,有哪些优缺点。

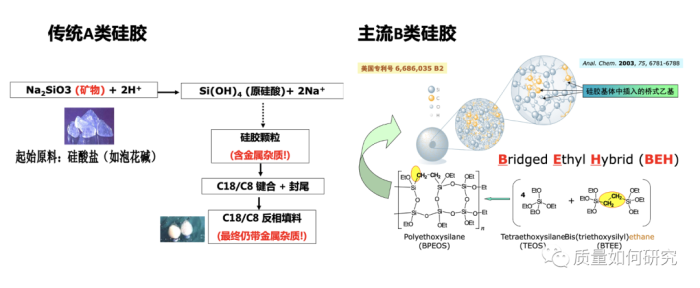

常规的液相 填料的生产工艺如下图所示,其中左边为传统的A类硅胶生产工艺,右边为主流B类硅胶的生产工艺(以Waters Xbrige BEH 为例)

A类硅胶和B类硅胶的主要区别在于使用的起始物料不同,导致最终的硅胶纯度不同,其中A类硅胶含较多的金属杂质,现在除一些特殊应用外基本很少使用。

同时两者的生产工艺都可以简单概括为:

1)硅胶颗粒的合成;

2)键合相的键合;

3)封端(若需要)。

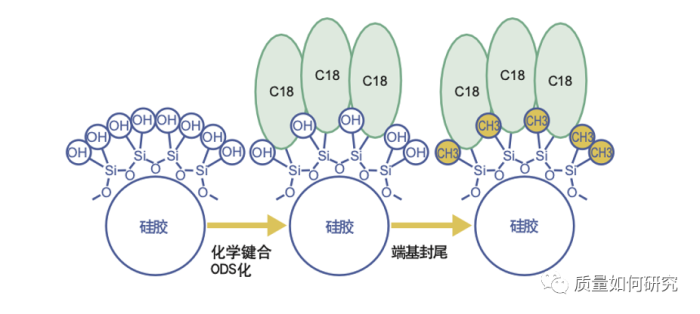

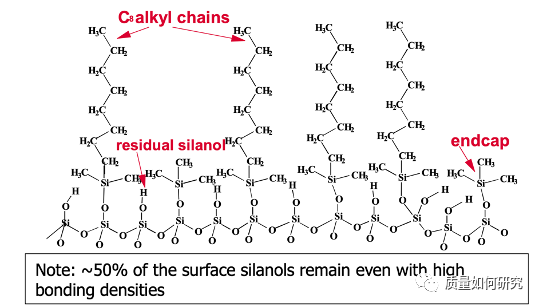

键合相广泛采用微粒多孔硅胶为基质,用烷烃二甲基氯硅烷或烷氧基硅烷与硅胶表面的游离硅醇基反应形成Si-O-Si-C键型的单分子膜而制成。硅胶表面的硅醇基密度约为5个/nm2,由于空间位阻效应,不可能将较大的有机官能团键合到全部硅醇基上,及其它因素的影响,使得约有40%~50%的硅醇基未反应。

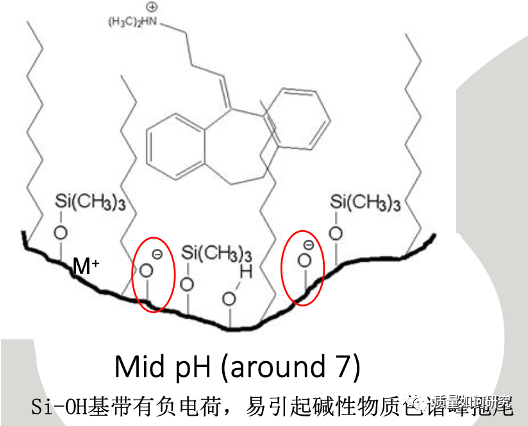

残余的硅醇基对键合相的性能影响很大,特别是对非极性键合相,可以减小键合相表面的疏水性,对极性溶质(特别是碱性化合物)会产生次级化学吸附,使溶质在两相之间的平衡速度减慢,降低键合相的稳定性,使碱性组分的峰形拖尾,从而使保留复杂化。

为尽量减少残余醇基,一般在键合反应后用三甲基氯硅烷(TMCS)等进行钝化处理以提高键合相的稳定性,此钝化处理称为封端。

那么什么时候我们需要封端呢?它的作用和目的是什么?

封端的目的是减少或屏蔽硅胶表面残留的裸露在外的硅羟基。

它的主要作用有两个:

1)通过封端,可以提高硅胶表面的稳定性,增加柱寿命。因为在水和盐会缓慢的溶解硅胶。

2)通过封端,可以减少活泼硅羟基与碱性化合物和阳离子之间的二次相互作用,减少拖尾。因为酸性条件下的硅羟基(显酸性,带负电)容易与碱性化合物以及阳离子发生相互作用。

说到这里,相信大部分人都明白了我们为什么要封端,或者什么时候必须要使用封端的 了。那么,常见的封端技术和手段又有哪些呢?

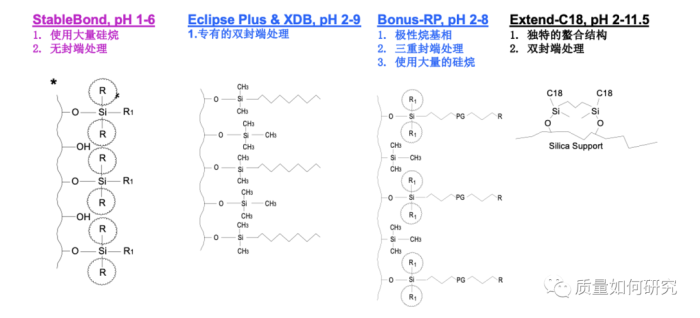

最常规的封端是使用三甲基氯硅烷作为封端试剂,直接与硅羟基反应。其次还有特殊的如多齿键合,使用螯合结构,嵌入极性基团或通过空间位阻来进行硅羟基的保护。当然,不同厂家的技术不同,命名方式也不同,也有多种技术的组合。

简单概括来说,个人理解的封端技术主要有以下三种:

1)硅羟基上引入保护基团,即给硅羟基戴个帽子,endcap;

2)引入空间位阻较大的硅烷(或采用特殊的键合方式,如螯合结构),即给硅羟基加个屏障,shield;

3)嵌入极性基团(PG)形成水屏蔽层,另一种shied。

最后,我们再来总结下封端的优缺点。

前面已经提到,封端的优点是一方面柱稳定性较好,柱寿命长;其次碱性化合物的拖尾现象可以明显降低。

缺点:首先封端需要额外的生产工艺,自然生产成本较高;其次,不封端的 因硅羟基的存在使其与水系流动相有更好的湿润性能,可以对极性化合物的分析提供更好的分离效果;另外,部分情况下可利用硅羟基产生的二级反应作为额外的相互作用力来实现目标物的分离。

展源

何发

相关文章

-

QC, IQC, IPQC, QA,到底是什么鬼?

2020-05-27

-

AAS法分析茶叶中的铅,镉,砷

2020-05-27

-

红外光谱分析,你了解多少?

2021-01-11

-

HPLC检测器,你了解吗?

2024-03-06

-

三聚氰胺,你还要害多少人

2020-05-27

-

超净工作台原理,使用与维护

2020-05-27

-

选对 ,快速开发方法

2020-05-27

-

检测有机氯类农药,气相色谱法检测法

2021-01-12

-

'die','device','chip'有什么区别?

2024-02-21

加载更多