XRF破译矿物成分

XRF破译矿物成分

本文以国家标准物质作为参照物,采用熔融制样X 射线荧光光谱法进行镁砂及其矿物原料(镁石、菱镁矿)中SiO2、Al2O3、CaO、MgO、Fe2O3、MnO、P2O5 含量测定。讨论了熔融制样采用的熔剂体系、样品与熔剂的稀释比例、融熔制样的温度和时间对制样精度及测量准确度的影响。探讨了镁石、菱镁矿等碳酸盐样品烧损量对测定结果的影响和校正方法。方法各元素的精密度(RSD)在0.17% ~3.44%(n=10)间,实验表明:所得分析结果能够满足镁砂中常见组分快速分析的需要,且方法的精准度和分析速度优于现行的湿法化学分析法。

镁砂、镁石和菱镁矿是冶炼行业重要的耐火材料,其纯度和质量控制离不开MgO、SiO2、Al2O3、CaO、Fe2O3 等组分的分析测定。镁砂中各常见组份的定量分析通常采用化学法的容量分析法和比色分析法,操作程序繁杂,分析周期长,分析误差也较大且难以控制。而采用XRF 法测定镁砂中主次成分能有效地解决这些问题,也是现代化分析的最佳手段。

本方法通过熔融制样、烧损量校正、基体效应校正等试验,采用熔剂大比例稀释、熔融处理样品,消除了样品粒度、密度和成分不均匀性的影响,确定了熔融制样XRF 法分析镁砂中主次成分的可行性,降低了基体的增强吸收效应和共存元素的干扰,拓宽了分析范围和品种,提高了分析速度。方法已应用于2005 年和2006 年国家 能力验证,分别对CNALT0224 和NILPT-0153两批次的镁质耐火材料中SiO2、Al2O3、CaO、MgO、Fe2O3 成分进行测量,结果均在数理统计的中位值附近, 间和 内的Z 比分数均为满意结果。

实验部分

实验仪器及测量条件

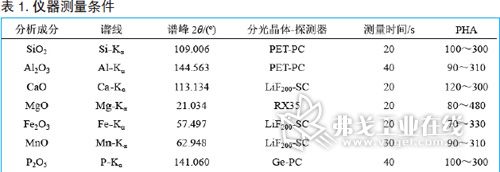

理学 ZSX100e-X 射线荧光光谱仪;Rh 靶X 射线管;管压:50 kV ;管流:60 mA ;真空光路;准直器:标准准直器;气体流量:35 ml/min。Analymate-V2D 高频熔融熔铸制样机;熔融温度:1100℃ ;熔融时间:6 min,其他条件如表1 所示。

实验试剂

Li2B4O7(分析纯);NH4I(分析纯);氩- 甲混合气体(方法简便易行, φCH4=10%)。

样品的熔融处理

按1:10 的稀释比例,准确称取标准样品或试样(有烧损量的样品应进行烧损量测定并称量烧后的样品)与四硼酸锂熔剂置于Pt-Au(5%)合金坩埚中,充分混合后,于900℃预熔2 min,升温1100℃熔融5 min,在此期间少量多次点加总量约0.15 g 的碘化铵脱模剂并摇匀坩埚内的熔融物。熔融物在坩埚中或趁热将熔融物注入模具中,摇匀整平,冷却,自动剥离。

标准曲线的建立与样品分析根据试样品种及含量范围选取国家级和行业级镁砂、镁砖等标准物质建立校准曲线,若被测样品的成分和含量超出测量范围,还可以采用以标准物质为基体加入纯试剂人工合成校准样品来拓宽测量范围。

将标样平行制样2 片,进行测量,根据各组分的荧光强度和质量分数关系进行一次、二次或分段回归计算,回归计算的各元素校准曲线系数存入仪器分析程序待测量试样用。对于含有烧损量的标准样品应1000℃灼烧至恒重(通常需40 min)后制样,其用于回归计算的质量分数应该是经过烧损校正后的质量分数,按公式(1)计算。

烧损校正计算公式:

W 校 = X 标 ÷ K或:W 校 = X 标 ÷(1 - w loss)( 1)

W 校 :经过烧损校正后的质量分数;X 标 :校正前的推荐值;K :烧损校正系数;w loss :烧损量;K = 1 - w loss。

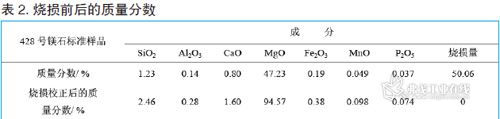

例如:编号为428 的镁石标准样品,已知烧损量为:50.06%,经烧损校正公式(1)计算烧损后的质量分数见表2。以烧损校正后的质量分数做为校准样品的校准值来制作校准曲线。将试样制样(含烧损的样品先于1000℃灼烧处理40 min,计算烧损量后再称量熔融)再进行测量,经校准曲线和基体校正系数等分析程序的处理,计算出烧损处理后样品的被测组分含量,再由烧损量校正计算出样品原始状态的组分含量。

结果与讨论

熔融制样

X 射线荧光光谱法的制样通常有熔融和压片两种方法,前者能消除基体的粒度效应,适当稀释还可降低或消除基体的增强与吸收效应,本方法采用熔融制备样品。并对不同的熔剂体系、试样与熔剂的稀释比例进行了试验。

熔剂的选择

为使试样和熔剂在高温熔融时能够较好地形成共融体玻璃样片,通常会选用Li2B4O7,Li2B4O7+LiBO2 或H3BO3+Li2CO3 混合熔剂体系。因镁砂是碱性物质,试验时发现:使用传统的H3BO3+Li2CO3 混合熔剂体系,虽成本低,但熔融铸模时,呈盐状结晶,不能形成透明平整的玻璃体,因此不能用于镁砂的熔融制样和主次成分测量。而Li2B4O7熔剂体系熔融镁砂及其矿物原料,熔片透明、平整、光洁,制样效果较好,能够满足测量的要求。因此本实验选择Li2B4O7 熔剂体系熔样。Li2B4O7+LiBO2混合熔剂体系也可以用于镁砂样品的熔融,但由于LiBO2 易吸潮,稳定性稍差,本实验没有采用。

样品与熔剂比例的选择

样品与熔剂采用1:10 以上的稀释比例基本可以满足制样精度要求,并能消除或降低基体的增强吸收效应。试样与熔剂的稀释比例实验从1:5~1:20 的稀释度之间试验。实验结果:试样与熔剂采用1:5 的稀释比例熔样,无法形成荧光分析可以使用的透明玻璃体样片,采用1:8 的稀释比例熔融7 min 能形成玻璃体但有少量粥絮状体夹杂,制样重复性差。重融3 min 后,粥絮状体消失,成透明玻璃体,制样重复性有所改善。采用1:10和1:12.5 的稀释比例熔融380 s 能形成玻璃体,极差< 1,重融150s 后,极差< 0.5,制样重复性明显改善,可以满足分析要求。1:15 和1:20 的稀释比例熔融380 s,也能形成质量很好的玻璃体,极差和精度都能满足分析要求。但稀释比例的增大会损失低含量组分的测量灵敏度,所以本实验确定的试样与熔剂的稀释比例为1:10。

熔融制样的温度与时间

本实验确定了以四硼酸锂为熔剂熔融制备样品,该熔剂的熔点为930℃。试验中发现:样品达到熔化的实际温度需要1000℃以上,时间约150 s。若将样品完全熔融并彻底混匀,温度需1050℃、时间需450 s 以上。通过实验并结合日常熔融经验得出:未达到熔剂和试样的熔解温度,时间再长也不能成为完全熔融的液态。只要达到了熔解温度,随着熔融时间的增加,熔片的质量和重现性均有改善。当完全熔融混匀后,再延长融制时间,熔片的重现性就无明显改善了,仅是时间和能源的消耗。在能够保证样品完全熔融的状态下,温度越高所需的熔融时间越短。经实验和综合分析,确定了熔融制样的温度和时间为:1100℃,预熔120 s,熔融300 s。

样品烧损量的校正

由于镁石和菱镁石等样品烧损量高达50%,虽然试样处理采用了1:10 的大比例稀释熔融,但占整个熔融物体系的烧损分数仍较大,不做烧损量校正必然影响测量结果的准确性。以0.5000 g试样与5.0000 g 四硼酸锂熔剂实验为例,高温熔融制样后,熔制的玻璃样片质量是:试样质量+熔剂质量。试样无烧损量,熔融样片中样品与熔剂的质量分数为0.5:5,稀释比是1:10 ;试样烧损量达50% 时,熔融样片中样品与熔剂的质量分数为0.25:5,稀释比接近1:20,那么样品烧损量对分析结果产生的影响必须考虑。对于镁石、菱镁石矿及轻烧镁砂等烧损量较大的样品,应先进行样品烧损量的校正。校正方法为:准确称取3.0000~4.0000 g 有烧损的样品, 于1000℃灼烧40 min 以上恒重后按公式(2)、(3)计算烧损校正系数K 值。

烧损及烧损校正系数的计算公式:

K = m 烧后 / m 烧前( 2)

K = 1-w los(s 3)

K :烧损校正系数;m烧后:灼烧后的试样质量;m烧前:灼烧前试样质量;w loss :烧损量。

烧损校正计算公式:

Wi = Xi × K( 4)

Wi :经过烧损校正后的分析结果;

Xi:校正前的测量结果;K:烧损校正系数。

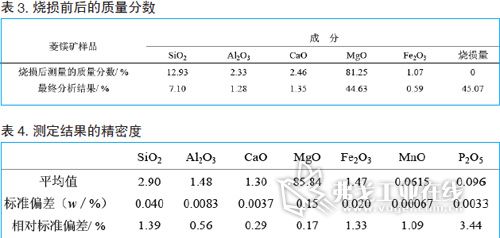

例如:检测一菱镁矿样品中的SiO2、Al2O3、CaO、MgO、Fe2O3 组分,先测量烧损量(45.07%),并称量烧损后的样品与熔剂1:10 稀释熔融后进行测量,测量结果再由公式(4)换算成初始状态样品的质量分数。

基体干扰的消除

有文献报道:采用熔剂大比例稀释熔融制样,可降低荧光分析固有的基体增强- 吸收效应,但由于样品中主次成分质量分数的差异较大、跨度较宽,元素间的增强- 吸收效应不能通过稀释熔融样品来完全消除,必须进行基体校正。本方法选择经验系数法对校准样品进行回归计算。由于MgO 是主成份且含量较高,1:10 的稀释比例熔融样品未能完全消除的基体校正干扰,校准曲线的相关系数为:0.9798,通过对SiO2、Fe2O3干扰项进行校准后, 校准曲线的相关系数达到0.9931,明显改善了校准曲线的相关性,进一步有效地消除样品的增强-吸收效应、相态和矿物效应。

方法的精密度与准确度

方法的精密度

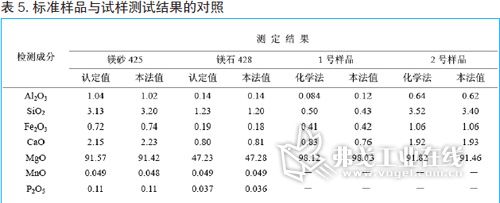

选取一镁砖样品称取、熔融10 次,按实验方法进行测量,结果见表4。

方法的准确度

将标准样品及试样进行测量,将测量结果与认定值和化学分析结果进行对照,具体对照结果可见表5。

表5 中的1 号、2 号样品为参加国家 能力国际比对的分析数据,其中推荐值为参加能力比对的所有 测量结果的中位值。由表5 的对照结果表明,本方法与化学分析法测量结果无差异,MgO 的测量误差满足并优于GB/T 5069.11—2001。

小结

采用熔融制样XRF 法测定镁砂、镁石等矿物及稀释比例下的制样重现性,对含碳酸盐的镁石和制品中主次成分,考察了试样与熔剂在不同的菱镁矿样品进行了烧损量的校正,拓宽了测量范围和分析品种,避免了由于样品的烧损带来的分析误差。应用经验系数法校正元素间的基体增强吸收效应,提高了分析结果的精密度和准确度。方法简便、快速,且精密度和准确度都能达到镁砂等镁质材料及其制品的日常检测的要求。

鞍钢股份有限公司技术中心

展源

何发

热点文章

-

【干货】革兰氏染色的原理、步骤、误区及结果判读!

2025-09-28

-

【干货】如何进行氢氧化钠溶液的标定!

2025-10-14

-

【细看】常见26种试剂的危害与防护!

2025-09-29

-

【谨记】 安全“四不”要牢记!

2025-11-10

-

【必看】 安全分类分级你都了解了吗?

2025-11-17

-

危险源如何辨识?!

2025-09-22

-

紫外杀菌灯的原理、使用及维护

2025-10-31

-

安捷伦在中国:加速本土创新与绿色发展的双重推进

谈及2024年安捷伦大中华区的业绩表现,杨挺表示,尽管在2023年和2024年全球经济增速放缓,安捷伦中国的业绩仍稳步增长,尤其在制药、食品、环境等行业展现出强劲的市场需求。未来,随着中国科技创新和绿色发展政策的持续推进,安捷伦将继续深化在中国的布局,进一步推动本土化创新。 总结 2024年安捷伦媒体沟通会不仅展示了安捷伦在液相色谱领域的创新成果,也体现了公司在中国市场的深耕与战略部署。

作者:张明

-

洞察未来,共谋发展 “ 数·智·未来 ” 安捷伦未来 媒体圆桌会成功举办

-

食品检验理化常用国家标准与要点

-

水分测定方法开发研究&检测相关问题故障分析解决解读

-

药物常用的晶型表征方法

评论

加载更多